(1) ベース壁の処理: ベース壁の表面には、油、離型剤、浮遊粉塵、およびその他の汚染物質があってはなりません。壁の凹凸はアングルグラインダーで磨くことができます。ベースの壁が乾燥しすぎている場合は、水で適切に濡らしてください。

(2) 壁ばね線:施工前に図面を読み、伸縮目地、構造物沈下目地、基礎構造壁の耐震目地の特定箇所を確認し、印を付けます。さらに、1 階の水位線と伸縮継手の特定の位置をポップアップする必要があります。

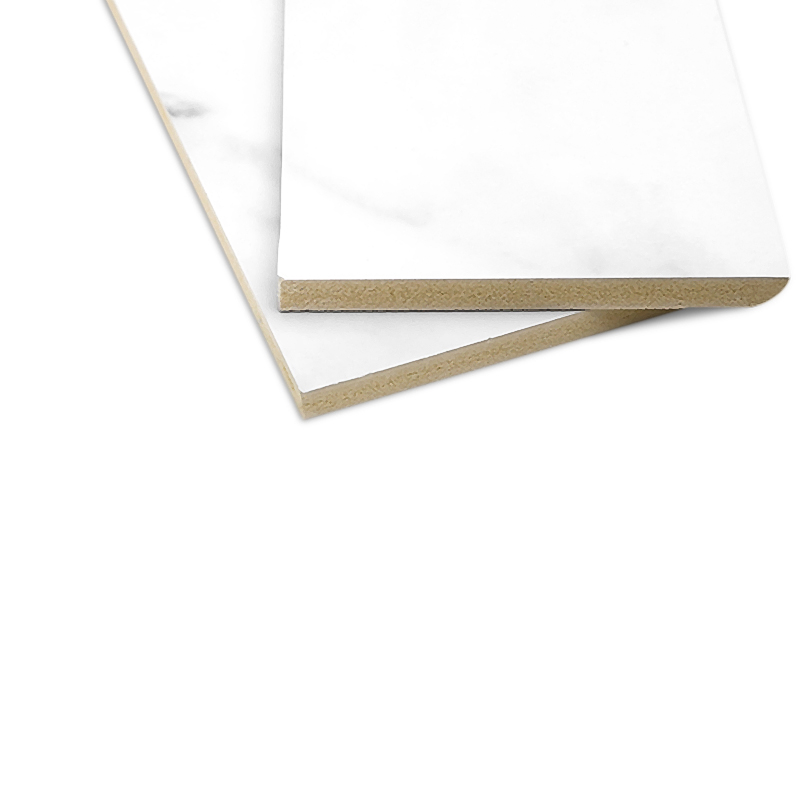

(3) ポリスチレンボード(押し出し板)を貼り付ける

①接着剤モルタルの準備: ②点枠接着法を採用:まず、準備した接着剤モルタルを押し出し板の外周(注:側面ではありません)に沿って、幅約80mm、厚さになるように鉄ごてで広げます。側面に 50*50mm を残して約 10mm の広い排気ポートを配置し、ボードの中央に 6 つのボンディング ポイントを均等に配置します。各ポイントの直径は 150mm、ペーストの厚さは 10mm、中心距離は 200mm です。規格外基板を使用する場合は、縦横200mmごとにボンディングポイントを設定してください。押し出し板と下地層の接着面積は40%以上確保する必要があります。

③ ポリスチレン板(押出し板)をモルタル接着剤で貼り付けた後、下地壁に平らに貼り付けて軽く滑らせ、その平面度と垂直度を定規で随時確認する。押し出されたボードを貼り付けるときは、ボードをしっかりと絞る必要があり、各ボードを貼り付けた後、押し出された接着モルタルを時間内に清掃する必要があります。

押し出し板をしっかりと貼り付けた後、接合部に凹凸が見られた場合は、すぐに研磨ゴテで磨き、平滑化した後、板くずをブラシで掃除してください。押し出し板は、水平方向に沿って下から上に水平に置き、上下の板を千鳥状にし、継ぎ目がないようにする必要があります。コーナー ジャンクションは互いに隣接している必要があります。

④アンカーの設置:貼り付けた板にパーカッションドリルで穴をあけ、壁の根元まで25mm以上穴をあける

⑤グリッドストリップの取り付け:建物の高さの設計と所有者の要件に従って、押し出しボードの断熱層にグリッド線とドリップ溝の位置をポップアップし、多機能の壁紙ナイフを使用して再生されたグリッド線に沿って溝を切り取ります。溝、溝のサイズは、設計で必要なグリッドよりも 10mm 広く、6mm 深くする必要があります。溝にひび割れ防止モルタルを充填し、耐アルカリ性のガラス繊維メッシュクロスを貼り付け、溝にプラスチック製のグリッドストリップとドリップ溝を挿入し、ひび割れ防止モルタルでしっかりと接着し、ひび割れ防止モルタルで無精ひげを滑らかにし、きれいにしますひびの入ったモルタルの最終設定後、時間内に溝の不純物を取り除きます。具体的な施工方法は、ノードの添付図をご覧ください。

⑥板の表面の底ポリマーモルタルを1~2mm拭き、コテでならす。大きなメッシュクロスを横または縦に伸ばし、下にあるポリマーモルタルに近づけるようにコテで滑らかにします。方眼布を重ねる場合は、重ね幅50mm以上に注意してください。ドアや窓の角、パネルの角など伸縮目地がない場合は、45度方向に沿って400×200メッシュの布を重ね、さらに幅400mmを重ねる標準メッシュ上にある外隅のメッシュクロス。ギンガムの下。下地のポリマーモルタルが固まる前に、ポリマーモルタルの表層を1~2mmの厚さで塗り、グラスファイバーメッシュクロスをかぶせ、石膏層が3~5mmに達するようにします。最初の層はメッシュ クロスの層で覆われる必要があり、さらに衝撃強度を向上させるために漆喰モルタルの層が必要であり、補強部分の漆喰の厚さは 5 ~ 7 mm にする必要があります。

⑦ドアや窓の開口部、コーナー、バルコニー、変形ジョイントなど、システムを停止する必要がある部分では、メッシュ クロスを裏返す必要があります。方法は、押し出し板に接着剤を塗布し、幅250mmのグラスファイバーメッシュクロスの片端100mmを接着剤に押し込み、接着剤モルタルを塗った板を壁に貼り付け、底のポリマーを塗ります。背面と側面。材料モルタル、あらかじめ放り出しておいたグラスファイバーメッシュを板に沿って回し、押し出し板に貼り付けます。